编者按:世界互联网大会乌镇峰会的永久落户,让互联网犹如柴米油盐般,浸润百姓生产生活的方方面面。峰会十年, 浙报集团嘉兴分社(红船分社、长三角分社)联合桐乡市委宣传部,特别策划推出《十道“峰”味》 系列报道,重点聚焦“互联网+”工业、农业、医疗、教育等十个方面的成效,深度呈现峰会给举办地带来的巨大变化。

【“数”读变化】

【一线看点】在新凤鸣遇见“未来工厂”

声音轰鸣的纺丝生产车间内,缕缕细丝从机器上方飘落后拧成一股,运转的机器旁,一台台有着“大眼睛”的5G机器人来回滑动,巡查着生产情况……近日,走进位于嘉兴桐乡的新凤鸣集团化纤5G工厂,一幅智能化生产场景映入眼帘。

从聚酯、纺丝到卷绕、包装,在这间“未来工厂”,大部分工作都由智能化机器来完成,数字化技术加持下,这家传统企业早已不再“传统”。

新凤鸣车间的5G巡检机器人

“比如巡检,过去靠工人拿着手电筒看有没有丝飘出来。现在机器人24小时自动巡检,没电了还会自己回去充电。再如落丝,一颗丝饼重达15公斤,过去一个工人一个班要搬500多个丝饼,如果手不小心碰到丝饼侧面,产品就要降等,不良率升高。现在换成机器,工人只需要负责装纸筒和清洁卫生。”新凤鸣集团未来工厂经理杨忠杰表示,“未来工厂”建设以来,企业人力成本节省了一半以上,成品率和生产效率也大大提高。

这是新凤鸣集团打造的第一个“未来工厂”全自动化生产车间。车间实现智能化生产后,工厂基本用不到人工上,同时5G车间还与云平台连接,生产、包装、运输等环节在线上皆能一目了然。杨忠杰坦言,车间实现量产后,最直观的就是人均产值明显提高了。他举例,像卷绕车间的落筒机器人投用前,车间一天产量100吨,10位员工每人每天要运送10吨,机器人代替人工搬运后,不仅解放了员工双手,还提高了产量。现在车间里一套完整的装置一天可生产聚酯900吨,300多人的车间里可实现人均年产量800吨左右。

“数字化”一词定义了企业十年来的变化。“十年前,我们的聚酯年产量是200多万吨,现在达到了800多万吨,翻了4倍多。”在“未来工厂”赋能下,公司年产能不断翻番,人均生产效率全行业最高,单品单耗全行业最低,成为目前行业唯一的国家级“智能制造标杆企业”。

新凤鸣控股集团有限公司(总部大楼效果图)

变制造为“智造”,新凤鸣苦练内功。新凤鸣集团通过“1+2+5+N”战略路径,构建了“5G网联+化纤”生态圈,重点用5G+系统工程控制论继续打造“双网融合、五链协同”的工业互联网平台——凤平台,塑造了柔性化数字化绿色化化纤未来工厂新模式。

其中,“1”代表完善提升凤平台功能,完善建设采购、项目、合同、标识子系统,实现阳光采购、项目全生命周期管理、在线合同和基于标识的产品注册、溯源与保护。“2”代表实现工业和商业互联网融合应用,延伸上中下游产品、物流、金融等服务。“5”是指围绕“互联网+化纤”构建“敏捷智造链、精细管理链、协同服务链、全域价值链、共享发展链”等五链协同生态圈,塑造未来工厂新样板。“N”是指通过孵化成立的五疆发展信息技术公司向N家企业输出产品、平台或方案。

化身行业标杆,“未来工厂”创造未来。2020年,新凤鸣“未来工厂”入选省“未来工厂”培育名单。2021年,新凤鸣集团作为嘉兴市唯一参与企业,参与起草了浙江省《“未来工厂”建设导则》团体标准,从新一代信息技术应用、数字化设计等9个方面明确了建设应用要求和标准,成功将“未来工厂”建设应用工作标准化。

塑造化纤“未来工厂”新样板,且看新凤鸣继续加“数”奔跑。

【桐乡蝶变】从“桐乡制造”到“桐乡智造”的动能之变

近年来,桐乡立足世界互联网大会乌镇峰会永久举办地独特优势,加快推进产业数字化进程,推动“桐乡制造”迈向“桐乡智造”,不断锻造适应高质量发展要求的新质生产力。

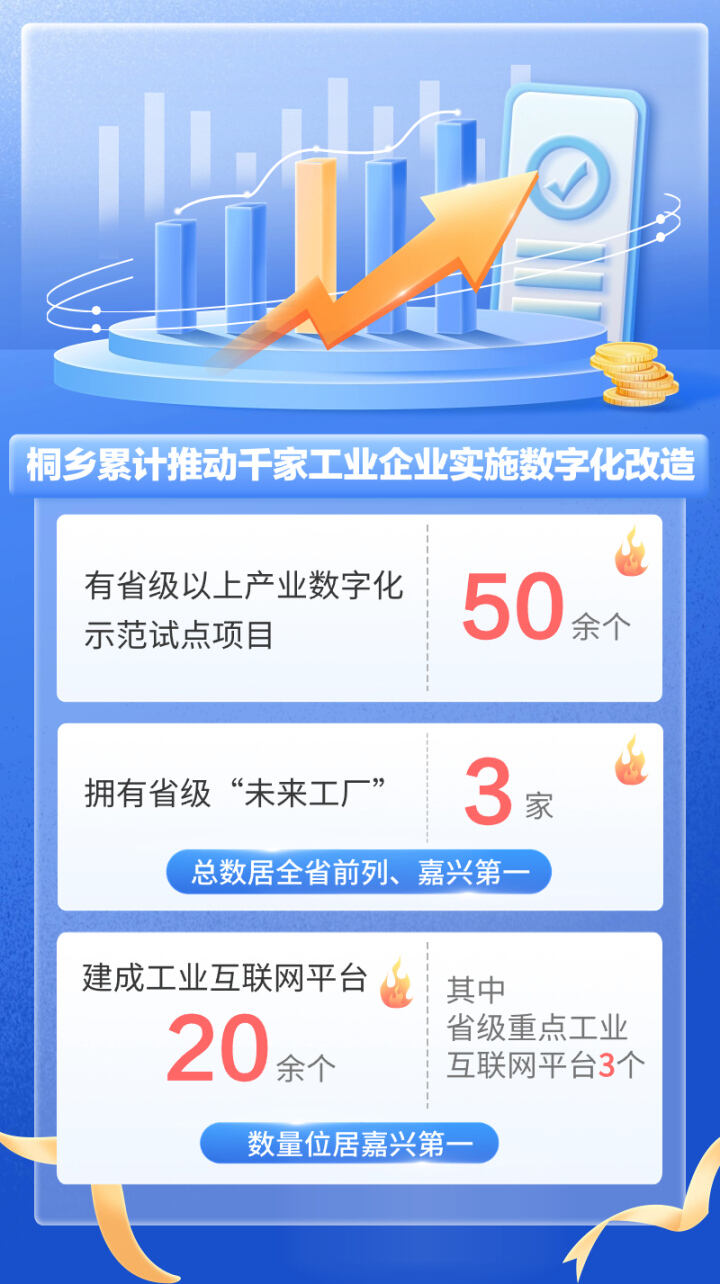

截至目前,桐乡已有巨石玻璃纤维“未来工厂”、新凤鸣差别化聚酯纤维新材料“未来工厂”、桐昆集团聚酯纤维“未来工厂”3家省级“未来工厂”,总数位居全省前列、嘉兴第一。

桐乡深入实施数字经济创新提质“一号发展工程”,创造了“数字桐乡”的别样精彩。桐乡全市注册数字经济企业数量从2014年的355家增加到2022年底的3065家,数字经济核心制造业产值从2014年的不到50亿元增长到2022年的超250亿元,“无数字,不桐乡”的前景令人期待。

版权和免责申明

凡注有"浙江在线"或电头为"浙江在线"的稿件,均为浙江在线独家版权所有,未经许可不得转载或镜像;授权转载必须注明来源为"浙江在线",并保留"浙江在线"的电头。