【编者按】

抓实体经济,关键是培育支撑台州长远发展的战略性优势产业,发挥产业集群效应,推动区域经济高质量发展。

汽车及零部件、通用航空、模具与塑料、医药医化、智能马桶、缝制设备、泵与电机是我市确定重点培育扶持的七大千亿产业,目标是争取每个产业涌现出2—3家在全国乃至全球有影响力的龙头企业。

本报从今日起陆续推出专题报道,走访行业骨干企业、采访行业代表人物,全方位介绍这七大千亿级产业的发展历程、产业特点、产业优势、优化升级的目标与路径。敬请留意。

在黄岩永宁公园,模具被选作城市雕塑的主题。台州享有“塑料制品王国”“中国模具之乡”的美誉。模具与塑料被列为我市重点发展七大千亿级产业之一。今年一季度,我市模塑产业产销两旺,实现较快增长。模具方面,拥有规上企业85家,实现产值15.66亿元,主营业务收入13.35亿元,分别同比增长8.1%和15.8%;塑料方面,拥有规上企业377家,实现产值74.43亿元,主营业务收入70.87亿元,分别同比增长10.6%和6.4%。

【代表人物】

虞伟炳:深耕模具行业的初心与匠心

人物简介

虞伟炳:

浙江赛豪实业有限公司董事长

中国模具工业协会副会长

台州模具协会会长

“模具被称为工业之母,但是模具产品又鲜为人知。”一见面,浙江赛豪实业有限公司董事长虞伟炳就谦虚地说模具行业是甘为他人做嫁衣的幕后英雄。但黄岩模具产业包括赛豪的实力不能小觑,黄岩是全国集聚度最高的模具生产基地,而赛豪则是国内领先、世界知名的中高档汽车车灯模具供应商。

虞伟炳算是子承父业。从其父亲虞杏林1975年创办模具厂算起,赛豪至今已有43年历史。43年来,虞伟炳和他的企业既见证了台州模具行业的与时俱进,也见证了中国制造业的发展。

上世纪90年代初,国内汽车产业兴起,赛豪将产品重心转向汽车塑料件模具。“当时国内轿车只有桑塔纳等少数几家,为主机厂提供模具是一件高不可攀的事情,我们只能从维修汽配市场入手,为非主机零配件厂家提供模具。”虞伟炳介绍。

靠着过硬的质量,赛豪的产品逐步在汽配行业小有名声。到2008年前后,赛豪的90%的产品出口。这时,赛豪作出了一个重大的选择,主动放弃其他模具的生产,专注做汽车车灯的模具,走专业化道路。

“如今,赛豪的合作客户主要为全球车灯行业排名前五的法国法雷奥、德国海拉、意大利马瑞利等跨国企业,产品通过配套进入奔驰、宝马、大众、沃尔沃、通用、福特、本田、丰田等汽车。”虞伟炳介绍,现在的赛豪已经具备参与客户新品同步开发的交互设计能力。而他本人也被上汽通用公司聘为塑模组的技术组长,上汽通用在开发新车型时,还邀请他去给研发人员培训车灯开发的注意事项。

“结合近万个项目的研发与总结,把模具单件生产中的共性问题加以归类和整理,沉淀下来的就成了企业最为关键的核心竞争力。“虞伟炳说。

凭着“对标行业最高标准,要做就做最好”的信念,赛豪在同行内率先引进五轴联动加工中心,建立企业省级研发中心、技术中心,先后与浙大、浙工大合作成立了联合实验室,与华中科技大学合作成立“院士工作站”,公司的“精密格栅注塑模具”“双色前大灯注塑模”等模具屡获“精模奖”一等奖。

作为市模具协会会长,虞伟炳认为台州模具行业存在的问题有企业用地紧张、人才紧缺、产品同质化严重、同行存在相互压价等。他给台州模具行业分类,“塑料模具每个细分行业,黄岩都有顶尖的高手,但也存在着大量低小散企业,黄岩新前、北城等地聚集了上千家中小模具企业,地理空间意义上的集聚远高于产业分工意义上的集聚。”

虞伟炳认为,台州的模具行业要形成产业联盟、抱团发展,打响“黄岩模具”的品牌,既要推进共性技术研发共享,又要避免重复投资降低无序竞争的负面影响。

【概况】

一个历史悠久、产品丰富的传统优势产业

5月10日,黄岩智能模具小镇第二届“小镇十大工匠”举行颁奖活动,10位“小镇工匠”身披红绸,接过奖杯,倍感荣耀。

黄岩模具产业发展历史悠久。在黄岩,做模具不仅是一份工作,更是一种工匠精神的传承。据统计,黄岩拥有一大批长期从事模具一线生产的操作人才,其中模具产业从业时间达到20年以上的技术工人达15000多名。

台州的模塑产业萌芽于20世纪50年代,起步于70年代,到80年代初具产业规模,进入90年代,模具与塑料成为区域经济的支柱产业。

台州是全国规模最大、集聚度最高的模具生产基地和全球塑料制品重要加工基地。

汽车保险杆、汽车仪表盘……在黄岩凯华模具的展厅里,各个汽车塑料件拼在一起,构成了一辆SUV的轮廓。凯华承担的“微发泡仪表盘”成型技术被列入工信部“工业强基2025”项目,而在此之前,此类模具基本上要靠进口。

据台州模具协会会长虞伟炳介绍,在塑料模具领域,无论汽车模具、电动车模具、家用电器模具、建材模具、挤塑模具、吹塑模具,台州的模具企业都具备很强的行业话语权,许多产品运用到航空航天、高铁制造领域。

在塑料制品行业同样如此,永高、伟星的塑料管件,富岭的塑料餐盒,星威塑料家具,双马、龙士达的家居塑料制品,市下喷雾器、誉隆科技和聚丰机车的电动车塑料配件,步步乐箱包,海豹渔具……台州的这些产品都已经成为各自细分市场的领军品牌。

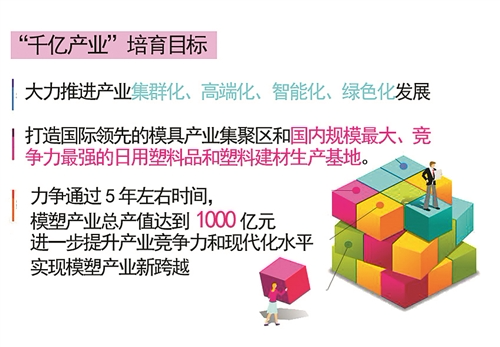

围绕千亿目标,产业向集群化、高端化、智能化、绿色化发展

经过多年的发展,台州形成了涵盖塑料原料、塑料模具、塑料制品、塑料机械等全流程产业链体系——黄岩智能模具小镇是全省首批高新技术特色小镇,黄岩模塑产业创新服务综合体成功列入首批省级产业创新服务综合体创建名单。此外,台州还拥有省内唯一的模具检测中心和省级塑料制品检测中心以及省级模塑工业设计基地。

但与德国、日本、韩国等先进国家相比,台州模塑行业也存在着短板:有上万家企业,企业规模普遍较小、缺乏核心竞争力。据统计,2017年我市规上模塑企业仅占行业企业总数的5%,存在大量的小微企业和家庭作坊。

围绕“千亿产业”培育目标,下阶段,台州模具与塑料行业大力推进产业集群化、高端化、智能化、绿色化发展。通过强化创新设计能力、推动发展平台升级、壮大模塑企业队伍、提升智能制造水平、培育高端知名品牌,力争5年左右时间,模塑产业总产值达到1000亿元,并进一步提升产业竞争力和现代化水平,实现产业新跨越。

【国际视野】

模具产业:打造国际领先的模具产业集聚区

5月10日,位于黄岩智能模具小镇的精诚集团又迎来一批来自东北的客人。

有着优美弧度的建筑、采用地热保持恒温恒湿的车间、五轴联动一体式加工中心……精诚集团以工业4.0为目标建成的“梦工场”,完全颠覆了人们对工厂的刻板印象,成为智能模具小镇工业旅游的一个亮点。

除了外在气质,精诚集团在产品上的实力上也卓尔不群,它是国内挤出平模头行业的领军企业,亚洲最大的挤出平模头生产基地,世界第二大挤出平模头生产厂家,在中国拥有60%市场份额。全球30多个国家的8000余家塑料企业采用精诚的产品。

精诚公司拥有专利66项,并填补多项国内挤塑行业领域空白,逐步改变挤塑产品、设备多半依赖进口的局面。

和精诚一样,台州模具行业的“小巨人”还不少,例如凯华的汽车内饰模具、赛豪的车灯模具、美多的家电模具……

经过多年的发展,台州模具产业已经形成以汽车模具为主导,兼有电器电子模具,汽车、电动车及摩托车配件模具,塑料日用品模具,吹塑模具,建材模具,挤出模具及相应模具配件为核心的产业协同生产格局。

模具产业处于制造业的中间环节。在中国制造转型升级的背景下,模具产业的基础性作用将更加显现。例如中国也已成为全球最大的新能源汽车增量市场,预计到2020年前新能源汽车产量将会保持大约40%的年复合增速。台州模具产业与中国制造共同成长,蕴含广阔的市场空间。

我国模具产业发展目标是到2020年步入世界模具强国,台州作为中国三个最主要的模具生产基地之一,应在中国迈入模具强国道路上发挥重要作用,整体定位为具有国际领先和国内引领地位的高端模具创造基地、智能模具创新基地和模具协同制造基地。

在产品发展重点上,台州模具着力“做大”“做小”“做精”“做专”。

“做大”——大型(超大型)注塑模具,主要产品领域为:汽车模具、公共用品模具、家电制造模具等。

“做小”——新型精密制造模具,主要产品领域为:光学精密模具、高端医疗用品模具、航天用品模具、IT产品精密模具、精密型腔模具、高精度薄壁模具等。

“做精”——挤出模具及配套生产设备,主要产品领域为:食品包装、医用包装、太阳能薄膜、建材材料、车灯模具等。

“做专”——模具加工、配套产品等,主要产品领域:模架制造、模具标准件、热处理、材料表面处理、复合材料成型模等。

塑料制品:打造国内最大日用塑料品和塑料建材生产基地

日前,随着主体工程的完成,港珠澳大桥进入最后的路面铺装阶段,而在这座创造“世界奇迹”的跨海大桥中采用了永高股份生产的PE管材、管件。

永高股份是台州塑料制品行业三家上市公司之一,塑料管材、管件和阀门生产销售位居全国第二,出口量连续多年位居全国第一。

走进位于黄岩经济开发区的永高股份的注塑车间,187台全自动注塑机正在作业,偌大的车间里,却仅有三五名工人在机器旁巡视。

“按照以前,每台注塑机至少要1名工人,自从机器换人后,永高用工量减少75%,每年人力成本就减少了2500万元。”永高股份副总经理张贤康说。

永高公司是浙江省首批“机器换人”示范企业,依靠成果转化与科技创新,永高实现了高增长。2017年营业额同比增长21.3%,连续17年位列黄岩区企业第一。

据统计,台州塑料用行业有规上企业377家,注塑设备5万多台,原料年消耗量600多万吨。

台州的塑料制品行业品种繁多,产品规格从50克到20千克(甚至还有更大型的518千克)大小均能加工,小到一个纽扣、瓶盖,大到汽车保险杠、塑料物流托盘,以及各类超大型的塑料检查井。主要产品类别有建筑用型材、管件,汽车、电动车、家电塑料配件及日用塑料制品。

在台州,塑料产业配套体系齐全,分工合作细化,黄岩发达的模具产业为塑料制品提供有力支撑。

台州塑料产业的发展目标是,谋划塑料制品产业带,打造国内最大的日用塑料品和塑料建材生产基地。

【标杆企业】

双马塑业:“创新+严谨”塑造完美产品

走进双马塑业位于临海沿江镇的厂区,给人的第一印象就是整洁高效。花园式的厂区,车间内自动化生产线高效运转……

行业内,这家塑料制品企业以精益的现场管理著称。

“当初,我们刚办企业时,只有11名员工。”双马塑业董事长陈翠虹指着展厅的图片介绍道。双马塑业1998年成立,20年来,企业销售额以平均15%的速度稳步增长,已成为国内生产功能型厨房塑料用品的龙头标杆企业,“全国塑料行业品牌培育基地”。

台州有着上万家塑料制品企业,产品同质化严重,如何在惨烈的市场竞争中脱颖而出,陈翠虹意识到必须要走“做专、做精”的差异化发展之路。

“一开始,我们什么产品都生产,渐渐地,我们专攻功能型厨房塑料用品。从2006年开始,我们尝试在原有产品上作些改动,进行微创新,从2010年开始,我们就全部采用自己的原创设计。”

剥蒜器是双马塑业的一款爆款产品,在做菜时,剥蒜是一件很麻烦的事情,而使用双马生产的剥蒜器,轻而易举地解决了这个麻烦事,这个产品2014年由双马与浙江科技学院合作共同研发。

通过与西安交大、浙江科技学院以及美国、加拿大等设计机构合作,双马塑业拥有200多项专利。

“具备完全的知识产权,是我们的产品能够进入国际主流市场的通行证。”陈翠虹说,双马的产品出口占了80%,跻身亚马逊等国际主流市场。

日用塑料制品行业一度被认为是一个劳动密集型产业,双马塑业却在几年前率先在行业内推行机器换人,将日用塑料用品的制造水平提高了一个层次。

双马建立了国内塑料行业首屈一指的自动化生产线,60%的注塑机都采用了机械手操作,包装车间拥有10条自动化包装流水线以及15台超声波焊接机,让产品在包装过程中实现产品组装、贴标、过塑、封口、封箱全部工序全自动化运作。

在管理上,双马公司均严格实施“7S现场管理”及“目视化管理”,公司制定《7S管理手册》,对各机台、小组的7S责任区域进行划分,每周按照《7S检查表》组织检查,确保问题得到及时整改。

严谨的管理,使双马在成本控制上做到了极致,例如同行业中塑料回料产生达5%左右,而双马能够控制在2%以内。库存管理中采用“单单清”的原则,全部按单生产,成品与半成品实现零库存。

看浙江新闻,关注浙江在线微信

凡注有"浙江在线"或电头为"浙江在线"的稿件,均为浙江在线独家版权所有,未经许可不得转载或镜像;授权转载必须注明来源为"浙江在线",并保留"浙江在线"的电头。