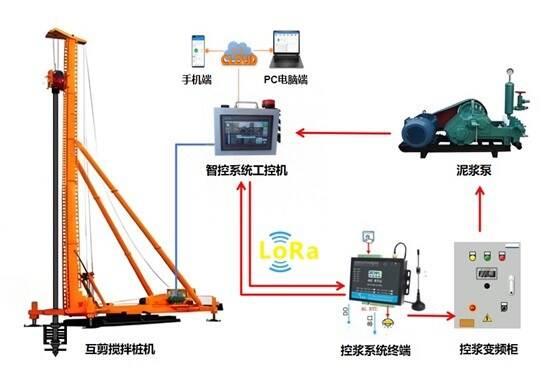

日前,在浙江交通集团乍嘉苏改扩建工程的施工现场,一台正在进行多层互剪水泥搅拌桩作业的桩机上,安装着多种高精度传感器。与此同时,现场技术员轻点手机屏幕,打开“赞路者软基处理监测”微信小程序,实时查看每根桩的桩长、灰量、垂直度等关键参数和相关预警——这一幕,正是“基于物联网的多数据融合软基处治全过程智控平台”在工程一线的生动实践。

该平台聚焦软基处理、路基填筑、沉降监测三大核心场景,实现了从“隐蔽施工”到“透明管控”的数字化转型。

从“看不见”到“全感知”

软基处理作为隐蔽工程,传统施工依赖事后抽检,质量难追溯。该平台通过物联网传感器,实时监测水泥搅拌桩与预应力管桩的施工全过程。以多层互剪水泥搅拌桩为例,系统通过高精度传感器实时监测桩长、延米灰量、钻进速度、浆液密度等参数,并结合“多参数分层智能控浆技术”,实现“钻进速度快多送浆、慢则少送”的自动调节。平台还引入“分层控浆参数库”,针对不同土层智能调整喷浆策略,既保障成桩质量,又节约水泥用量8%-12%。

同时,北斗高精度定位系统实现桩位精准引导,定位精度达±3厘米,大幅减少漏桩、偏位问题。施工人员可通过终端平板“像开车导航一样”快速定位,人力成本降低50%以上。

从“凭经验”到“数字化闭环”

在路基填筑过程中,平台构建了从拌合到碾压的全过程数字化监控。

在拌和环节,系统通过在灰土厂站设备上安装传感器,实时监测掺灰比例与含水量,确保混合料配比精准;在碾压环节,压路机上安装集成定位模块,实时采集碾压轨迹、速度与遍数,并通过云平台生成“碾压云图”,一旦某区域发生漏压、速度过快或遍数不足,系统立即向驾驶室发出声光报警,指导司机调整操作,同步以手机短信形式推送给施工管理人员。

这一技术将传统“肉眼观察+手工记录”的粗放模式,升级为“监测—预警—调控”的智能闭环,显著提升了路基填筑的均匀性与密实度。

从“间断抽检”到“连续全景预测”

在沉降监测方面,平台采用压差式静力水准仪,实现对新老路基沉降的分钟级连续监测,精度达亚毫米级。

系统不仅能自动判断每日填筑后的沉降效果,还能基于历史数据建立预测模型,科学研判工后沉降趋势。同时,平台创新“人机互验”机制,将自动监测数据与人工观测结果比对,确保数据真实可靠,为预压期判定与路面施工时机选择提供精准依据。

截至目前,该平台已在乍嘉苏高速改扩建工程中累计完成60万米的桩柱监测,占比达90%以上,实现桩体水泥掺量均匀性提升15%,人力成本降低50%,有效杜绝漏桩、偏桩等问题。

“软基智控平台构建了工程施工的‘数字孪生’,通过全要素、全过程实时感知与智能控制,形成了可在行业内广泛推广的数字化施工示范样板。”浙江交通集团乍嘉苏改扩建指挥部工程处相关负责人表示,“未来,这套系统将持续优化,推动公路工程建设迈向更智能、更高效、更可靠的新阶段。”

版权和免责申明

凡注有"浙江在线"或电头为"浙江在线"的稿件,均为浙江在线独家版权所有,未经许可不得转载或镜像;授权转载必须注明来源为"浙江在线",并保留"浙江在线"的电头。